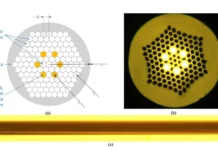

Производство оптического волокна начинается с изготовления стеклянной заготовки, в которую вводятся примеси для улучшения преломления света и люминесценции. Чаще всего используются оксиды германия, алюминия или эрбия. После нагревания заготовку вытягивают в тончайшую нить толщиной около 125 микрометров, а нанесение защитного покрытия увеличивает диаметр до 250 микрометров.

Сложности контроля качества

Ключевые параметры волокна — оптические, геометрические и люминесцентные — зависят от характеристик исходной заготовки. Традиционно для их проверки применяют отдельные измерения с помощью лазеров, сканеров и других приборов, что замедляет процесс. Дополнительные риски связаны с использованием токсичных и легковоспламеняющихся материалов.

Прорывная разработка ученых

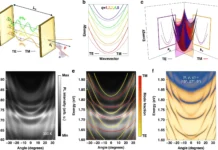

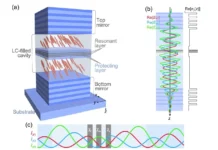

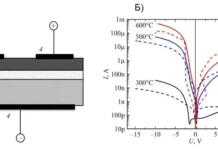

Специалисты ПФИЦ УрО РАН и Пермского Политеха под руководством Константина Латкина и Артема Турова создали автоматизированный стенд, объединяющий несколько этапов контроля. Установка анализирует распределение редкоземельных металлов, показатели преломления и геометрию заготовки одновременно, используя комбинацию инфракрасных диодов, фотодетекторов и алгоритмов обработки данных.

Принцип работы системы

Заготовка длиной от 10 см до 1,5 метров фиксируется в горизонтальном положении и перемещается вдоль направляющей. Инфракрасное излучение выявляет зоны скопления эрбия, а белый светодиод проецирует на фотоэлементы цветовые паттерны, похожие на QR-код. Встроенное ПО сравнивает полученные данные с эталонными образцами, мгновенно определяя отклонения.

Будущее технологии и преимущества

«Точность измерений концентрации редкоземельных элементов достигает 95%, — подчеркивает Константин Латкин. — Это критически важно для эффективности конечных устройств, таких как лазеры или усилители». Артем Туров добавляет: «Наш «сухой» метод исключает контакт с опасными веществами, делая производство безопаснее».

Внедрение разработки уже позволило промышленным партнерам сократить время контроля на 40%, минимизировать расход дорогостоящих материалов и повысить стабильность параметров волокна. В перспективе система будет дополнена ИИ-алгоритмами для восстановления полного профиля преломления и анализа других элементов.