Ведущие российские университеты – Санкт-Петербургский государственный морской технический университет (СПбГМТУ) и Национальный исследовательский технологический университет “МИСиС” – совершили технологический прорыв в области авиационного машиностроения. Совместными усилиями ученых было впервые изготовлено крупногабаритное изделие для перспективного авиадвигателя ПД-14 полностью с применением аддитивных технологий, известных также как послойное наращивание или промышленная 3D-печать. Этот проект не только открыл новое направление в отечественной авиационной промышленности, но и продемонстрировал миру потенциал нового способа производства сложнейших компонентов.

Новое слово в производстве авиадеталей

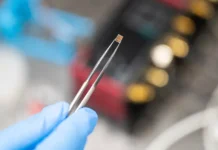

Применение аддитивных технологий стало настоящим технологическим прорывом для авиационного сектора. В рамках проекта СПбГМТУ и НИТУ “МИСиС” впервые в мире удалось создать крупномасштабный узел авиационного двигателя методом прямого лазерного выращивания. Такая технология заключается в последовательном нанесении и плавлении металлического порошка лазерным лучом на платформе, благодаря чему формируется изделие с максимально сложной геометрией без потерь прочности и надежности.

Тройная экономия веса и времени

Одним из ключевых преимуществ реализованной технологии стало значительное снижение веса изготовленного узла — более чем в три раза по сравнению с традиционными способами производства. Это открывает новые горизонты для разработки и изготовления легких, но при этом прочных деталей, столь необходимых современной авиации. Кроме того, производственный процесс, который ранее занимал недели, сократился до 130 часов. Такой результат стал возможен благодаря минимизации необходимости в механической обработке, что также существенно снижает себестоимость изделий и время вывода новых разработок на рынок.

Качество выше, чем при традиционном литье

На Международном авиационно-космическом салоне МАКС был представлен экспериментальный образец внешнего кольца турбовентиляторного двигателя ПД-14. Для его производства специалисты выбрали титановый сплав, обладающий уникальными характеристиками прочности и стойкости к высоким температурам. Проведенные испытания подтвердили: механические свойства новой заготовки успешно конкурируют с деталями, изготовленными традиционным металлопрокатом, а по ряду параметров даже превосходят литейные аналоги. Испытания проводились не только внутри университетов, но и в независимых организациях, включая Центральную заводскую лабораторию, что подчеркивает объективность полученных результатов.

Прозрачность процесса и срочное внедрение новшеств

Одним из важных достоинств цифрового производства с применением аддитивных технологий является возможность для инженеров контролировать процесс создания изделия в режиме реального времени. Это существенно ускоряет не только само производство, но и этапы проектирования и оптимизации: появляется возможность оперативно вносить любые необходимые корректировки в конструкцию, не тратя время на изготовление новых опытных образцов. По оценкам специалистов, темпы вывода инноваций на промышленный уровень можно увеличить в разы.

Новые горизонты для российской авиации

Разработка, реализованная СПбГМТУ и НИТУ “МИСиС”, уже готовится к комплексным испытаниям на предприятии одного из крупнейших производителей авиационных двигателей России. Эффективная интеграция подобных решений в масштабное производство позволит значительно повысить конкурентоспособность российских авиакосмических технологий на мировом рынке. Специалисты уверены, что применение аддитивных технологий в серийном производстве узлов для двигателей нового поколения обозначает новую эпоху в отечественном авиастроении. Начало выпуска подобных узлов для ПД-14 запланировано на ближайшее время, что создает позитивные ожидания для развития авиационной отрасли страны.